อุตสาหกรรมยานยนต์กำหนดให้ความปลอดภัยเป็นหนึ่งในข้อพิจารณาสูงสุดในการออกแบบและผลิตรถยนต์ เนื่องจากเทคโนโลยี ความคาดหวังของผู้บริโภค และกลไกของตลาดได้เปลี่ยนแปลงไปตลอดหลายทศวรรษที่ผ่านมา ความปลอดภัยยังคงอยู่ในระดับแนวหน้า ส่วนประกอบหลักคือระบบไฟสัญญาณมีความสำคัญต่อระบบปลอดภัยของรถยนต์ทุกคัน ระบบไฟสัญญาณจะส่งข้อมูลที่สำคัญไปยังผู้ขับขี่และอำนวยความสะดวกในขับขี่รถยนต์อย่างปลอดภัยในทุกสภาวะแสงรอบด้าน หรือทุกสภาวะแวดล้อมที่มีการเปลี่ยนแปลง

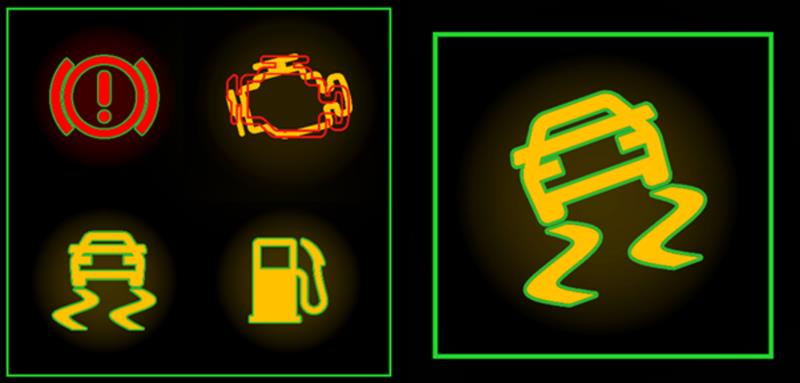

แผงหน้าปัดควบคุมสเหมือนเป็นศูนย์กลางแสดงข้อมูลเป็นภาพสัญญาลักษณ์ ซึ่งโดยทั่วไปจะมีมาตรวัดเรืองแสง สัญลักษณ์ ไฟสัญญาณ และไฟเตือน เพื่อช่วยให้ผู้ขับขี่ควบคุมรถและตรวจสอบสถานะได้ ส่วนประกอบไฟสัญญาณต่างๆ ยังถูกติดตั้งในสแต็คตรงกลาง เช่นปุ่มควบคุมแบบไฟแบ็คไลท์ ปุ่มและแป้นหมุนที่เรืองแสง และหน้าจอแสดงผลที่มีจีพีเอส อินโฟเทนเมนท์ให้ความบันเทิง และแผงควบคุมและให้ข้อมูลสภาพแวดล้อม

ในช่วงไม่กี่ปีที่ผ่านมา เทคโนโลยี LED มีความก้าวหน้า, เทคโนโลยีจอแสดงผลแบบใหม่ เช่น OLED มีรูปทรงอิสระ/โค้งมน ได้ผลักดันให้นักออกแบบยานยนต์ทำการออกแบบจอแสดงผลที่มีรูปทรง คุณสมบัติหลากหลายมากขึ้น รวมถึงการออกแบบ สัญญาณไฟแบ็คไลท์ ระบบควบคุม และไฟส่องสว่างในทุกพื้นที่ภายในห้องโดยสาร ในขณะเดียวกันระบบเซ็นเซอร์ในรถยนต์ก็เพิ่มจำนวนขึ้นเรื่อยๆ เพื่อให้ข้อมูลแบบเรียลไทม์แก่ผู้ขับขี่เพิ่มมากขึ้น เช่น ระบบเตือนรถร่วมทางในระยะใกล้เป็นไอคอนบนจอแสดงผลหรือในกระจกมองข้าง

มาตรฐานอุตสาหกรรมกำหนดให้ชิ้นส่วนยานยนต์ที่มีการเรืองแสงหรือส่องสว่าง เช่น ไฟเตือนและไฟแสดงสัญญาณ ต้องตรงตามข้อกำหนดที่เข้มงวดสำหรับค่าความส่องสว่าง ค่าสีของแสง ความชัดเจนและรูปร่าง องค์ประกอบเหล่านี้ต้องได้รับการทดสอบตามกฎหมายด้านความปลอดภัยและประสิทธิภาพ ตลอดจนข้อกำหนดทางคุณภาพภายในกระบวนการผลิต เนื่องจากเทคโนโลยีมีการพัฒนา ความซับซ้อนของข้อกำหนดการตรวจสอบก็เช่นกัน

ข้อกำหนดการตรวจสอบชิ้นส่วนภายในยานยนต์ที่มีการเรืองแสง

การทดสอบประสิทธิภาพการรับรู้ทางสายตาและคุณภาพของชิ้นส่วนยานยนต์ที่เรืองแสงทั้งหมดจำเป็นต้องมีโซลูชันที่สามารถให้ค่าการทดสอบดังนี้

- การวัดค่าสมบูรณ์ (absolute data) ความส่องสว่างและค่าสี

- การวัดค่าความสม่ำเสมอ (uniformity) ของความส่องสว่างหรือสีทั่วพื้นที่ของไฟสัญญาณแบ็คไลท์ (Backlit Symbol)

- การประเมินรูปทรงและความสมบูรณ์ของบริเวณที่มีเรืองแสงหรือมีแสง เช่น สัญลักษณ์ โดยระบุข้อบกพร่องในส่วนมืดหรือส่วนสว่าง

- ความสามารถในการประเมินตำแหน่งของสัญลักษณ์ แม้ว่าจะหมุนหรือขยับไปจากตำแหน่งปรกติ (dynamic registration)

- ข้อมูลการตรวจสอบสำหรับการสร้างรายงานเพื่อส่งไปยังหน่วยงานกำกับดูแลมาตรฐานและการรับรอง

- ความสามารถในการวัดและประมวลผลอัตโนมัติอย่างรวดเร็วในสภาพแวดล้อมไลน์การผลิต

ระบบตรวจสอบในปัจจุบัน โดยทั่วไปแล้ว ผู้ผลิตรถยนต์จะใช้วิธีการต่างๆ เหล่านี้ร่วมกันเพื่อดำเนินการตรวจสอบเท่าที่จำเป็น อย่างไรก็ตาม แต่ละวิธีมีวิธีแก้ปัญหาได้เพียงบางส่วนเท่านั้น

เครื่องวัดแบบจุด (Spot Meters) ใช้ในการวัดความส่องสว่างและค่าสี แต่สำหรับพื้นที่ขนาดเล็ก (จุด) เดียวในแต่ละครั้ง เครื่องวัดเหล่านี้ไม่สามารถประเมินความสมบูรณ์ของรูปร่างหรือตรวจจับข้อบกพร่องจากขนาด ตำแหน่ง

ตรวจสอบโดยพนักงาน สามารถระบุ รูปร่าง การวางแนว และความสมบูรณ์ของสัญลักษณ์ได้อย่างรวดเร็ว แต่ไม่สามารถระบุความส่องสว่างและค่าสีได้ นอกจากนี้ ผู้ตรวจสอบเหล่านี้ยังมีค่าแรงงานสูงและอาจเกิดความผิดพลาดจากการล้าของสายตาได้

ระบบกล้องแมชชีนวิชั่น สามารถจับคู่ลักษณะ รูปร่าง และสัญลักษณ์ได้อย่างแม่นยำเมื่อเปรียบเทียบกับตัวอย่างต้นแบบ เพื่อการตรวจสอบความสมบูรณ์และการตรวจจับข้อบกพร่อง อย่างไรก็ตาม กล้องนี้ไม่สามารถวัดความส่องสว่างและค่าสีได้ ระบบเหล่านี้อาจไม่สามารถทำการทดสอบได้หากตำแหน่งสัญลักษณ์และทิศทางเปลี่ยนไป หรือหากชิ้นส่วนที่อยู่ภายใต้การตรวจสอบไม่อยู่ในแนวเดียวกันอย่างสมบูรณ์ ซึ่งมักเกิดขึ้นกับส่วนประกอบที่ตัดด้วยเลเซอร์ในสายการผลิต ปัญหานี้ต้องมีการแก้ไขที่ซับซ้อนและต้องตั้งค่าการตรวจสอบที่ยุ่งยาก

โซลูชันการตรวจสอบรูปแบบใหม่: Machine Vision Capabilities + Photometry

ความต้องการในการตรวจสอบชิ้นส่วนยานยนต์ที่มีการส่องสว่างมีความซับซ้อนเพิ่มมากขึ้น เป็นโอกาสให้บริษัทต่างๆพัฒนาความเชี่ยวชาญในการแก้ไขปัญหาด้วยแมชชีนวิชั่นที่ท้าทายยิ่งขึ้นในด้านต่างๆ เช่น การตรวจสอบลักษณะพื้นผิว ความมันวาว การส่องผ่าน และการตรวจสอบฟังก์ชั่นการทำงานหลังการประกอบชิ้นส่วนต่างๆ เข้าด้วยกัน หนึ่งในนั้นคือบริษัท Radiant Vision Systems ที่มีการพัฒนาความเชี่ยวชาญที่โดดเด่นมายาวนานด้วยประสบการณ์ด้านต่างๆ ทาง Radiant Vision Systems ได้พัฒนาโซลูชันใหม่อย่างVIP™ (Vision Inspection Pack) Software

ซี่งชุดซอฟท์แวร์ทางด้านแมชชีนวิชันที่สร้างขึ้นบนแพทฟอร์ม TrueTest™ Automated Inspection Software ของเรา ร่วมกับ ProMetric® Imaging Photometer หรือ Colorimeter

VIP™ (Vision Inspection Pack) Software ทำการวัดค่าความส่องสว่าง (luminance) ของแต่ละส่วนประกอบ, ค่าสี (chromaticity) และข้อบกพร่องต่างๆ (defects) ได้อย่างสมบูรณ์ ด้วยการวัดจากภาพถ่ายในครั้งเดียว

VIP™ (Vision Inspection Pack) Software รวบรวมเทคโนโลยีของการถ่ายภาพโดยใช้โฟโตเมทรี (Photometry) และชุดเครื่องมือของแมชชีนวิชันในโซลูชันเดียว ทำให้ผู้ผลิตยานยนต์มีตัวเลือกมากมายเพื่อตอบสนองความต้องการในการวัด

ตอบสนองความต้องการด้วยวิธีตรวจสอบสัญลักษณ์

ชิ้นส่วนประกอบที่มีแสงสว่างหรือเรืองแสงในรถยนต์มีหลากหลายประเภท ผลิตโดยซัพพลายเออร์หลากหลายราย สิ่งนี้สามารถทำให้เกิดความแตกต่างเล็กน้อยระหว่างชิ้นส่วนต่างๆ ในรถยนต์คันเดียวกัน หรือจากรุ่นการผลิตที่แตกต่างกันโดยซัพพลายเออร์รายเดียวกัน และระหว่างชิ้นส่วนเดียวกันจำนวนมากที่ได้รับจากซัพพลายเออร์แต่ละรายที่แตกต่างกัน ตัวอย่างเช่น

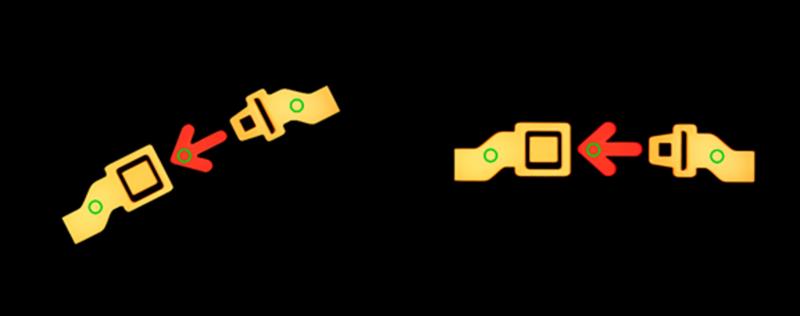

ไฟสัญาณเตือนมุมอับสายตา : สัญลักษณ์ไฟเตือนที่สว่างขึ้นเพื่อเตือนคนขับหากมีรถคันอื่นในจุดบอดหรือจุดมองไม่เห็น ซึ่งช่วยป้องกันการชน โดยทั่วไปแล้ว ไฟสัญาณเตือนนี้จะผลิตขึ้นโดยการตัดเลเยอร์แต่ละชั้นด้วยแสงเลเซอร์ซึ่งจะซ้อนทับแผงที่มีไฟส่องสว่าง โดยเมื่อมีแสงส่องผ่านจะทำให้สัญลักษณ์สว่างขึ้น

ไฟสัญาณเตือนมุมอับสายตา เป็นส่วนประกอบสำคัญของความปลอดภัยของรถยนต์ ดังนั้นจึงต้องมีข้อกำหนดที่เข้มงวดสำหรับค่าความส่องสว่าง, ค่าสี, รูปร่าง และตำแหน่ง ต้องมีความชัดเจน มองเห็นได้ และอ่านง่ายภายใต้ทุกสภาพแวดล้อม แต่ว่าสิ่งเหล่านี้มีความท้าทายเป็นพิเศษในการตรวจสอบ ซึ่งการยึดชิ้นส่วนไว้สำหรับตรวจสอบอาจทำได้ยาก

ความแตกต่างระดับมิลลิเมตรในการตัดด้วยเลเซอร์หรือการจัดวางชิ้นส่วนสำหรับการตรวจสอบ อาจรบกวนการวัดที่มีประสิทธิภาพด้วยระบบวิชันซิส (machine vision systems)

โดยปกติ ส่วนประกอบของไฟสัญาณเตือนมุมอับสายตา จะต้องถูกตรวจสอบสองขั้นตอน

- ตรวจสอบโดยระบบวิชันซิสเต็ม(machine vision system) เพื่อตรวจสอบรูปร่างและความสมบูรณ์ของสัญลักษณ์ (ไม่มีข้อบกพร่อง เช่น ส่วนมืดหรือส่วนสว่าง)

- ตรวจสอบด้วยระบบโฟโตเมตริก(photometric system) เพื่อวัดค่าความส่องสว่างและค่าสี

ในทางปฏิบัติ การตรวจสอบที่ครอบคลุมกับข้อกำหนดต่างๆ มีหลายขั้นตอนหรืออาจจำเป็นต้องทดสอบหลายครั้งเพื่อให้ได้ผลการตรวจสอบเป็นไปตามข้อกำหนด หรือการใช้เครื่องมือหลายเครื่อง แน่นอนว่าการเปลี่ยนเครื่องมือวัดหรือการเปลี่ยนสถานที่วัดนอกจากความยุ่งยากแล้วความคลาดเคลื่อนก็มีค่อนข้างสูงมากเช่นกัน

VIP™ (Vision Inspection Pack) Software จะช่วยลดปัญหาดังกล่าวนี้เนื่องจากสามารถตรวจสอบสัญลักษณ์ที่ครอบคลุม ถึงรูปทรง รูปร่าง การวางแนว ค่าส่องสว่าง และค่าสี สามารถทำได้ด้วยระบบเดียวในการวัดด้วยภาพภ่ายเพียงครั้งเดียว ช่วยลดเวลาและแรงงานในการตรวจสอบ

ในขณะเดียวกัน VIP จะรวบรวมชุดข้อมูลการทดสอบทั้งหมดที่จำเป็นสำหรับทั้งการควบคุมคุณภาพภายในและสำหรับการรายงานไปยังหน่วยงานกำกับดูแลมาตรฐานสำหรับการวัดด้วยเครื่องมือวัด เช่น ในสหรัฐอเมริกา: MIL-DTL-7788 (เดิมชื่อ Society for Automotive Engineers SAE AS7788 ) และมาตรฐานความปลอดภัยยานยนต์ของรัฐบาลกลาง FMVSS 111; และมาตรฐานระดับโลกเทียบเท่า เช่น JASO (ญี่ปุ่น) และ DFF (เยอรมนี)

ประโยชน์ของระบบ Dynamic Registration

ระบบวิชันซิสเต็ม (machine vision system)แบบดั้งเดิมมีข้อจำกัดในการประเมินพื้นที่ส่องสว่าง ซึ่งอาจหมุนหรือเคลื่อนออกนอกตำแหน่งที่ต้องการ

ซึ่งข้อดีอีกอย่างของ VIP™ (Vision Inspection Pack) Software คือความสามารถในการกำหนดตำแหน่งแบบไดนามิก (Dynamic Registration) โดยไม่ต้องคำนึงถึงความคลาดเคลื่อนเล็กน้อยในตำแหน่งหรือทิศทางของชิ้นส่วนหรือลักษณะของส่วนประกอบ VIP สามารถค้นหาและRegions of Interest (ROI) ทำให้การจัดวางตำแหน่งชิ้นส่วนประกอบและการแก้ไขได้ง่ายขึ้น

เมื่อเร็วๆ นี้ VIP™ (Vision Inspection Pack) Software ได้ถูกชื่นชมจาก Vision Systems Design 2021 Innovators Award ซึ่งเป็นการประกาศรางวัลให้กับเทคโนโลยี ผลิตภัณฑ์ และระบบที่แตกต่างและสร้างสรรค์ซึ่งพบได้ในวิชันซิสเต็ม(machine vision system)และการถ่ายภาพ

เรีนยรู้เพิ่มเติม เกี่ยวกับซอฟต์แวร์ VIP (Vision Inspection Pack)

หากต้องการความช่วยเหลือในการพัฒนาและกระบวนการจัดการสีและแสงของคุณหรือพูดคุยกับผู้เชี่ยวชาญด้านสีและแสงของเรา

ให้เราช่วยคุณในการเลือกวิธีการและเครื่องมือที่เหมาะสมสำหรับความต้องการในการวัดของคุณสามารถติดต่อเพื่อข้อมูลหรือคำแนะในการกำหนดขั้นตอนการวัดค่าสีและแสงเพิ่มเติมได้ที่

ได้ที่อีเมล [email protected]

เบอร์ 02-361-3730 หรือ 092-384-4664

Line : https://lin.ee/6cpcTtD หรือสแกน QR code ด้านข้างนี้ค่ะ

สามารถติดตามช่องYoutubeของเราเพื่อรับชมวิดีโอการสาธิตเครื่องมือ และการแนะนำการแก้ปัญหาเกี่ยวกับเครื่องวัดสี