สินค้า 1 ชิ้น ไม่ได้มีแค่ “สี” แต่ยังมีความเงา ที่เป็นลักษณะภายนอกที่มองเห็นและมีผลต่อการประเมินค่าสีของชิ้นงาน โดยเฉพาะชิ้นงานที่เป็นไฮกลอสหรือมีความมันเงามาก การประเมินสีและการประเมินคุณภาพจำเป็นต้องวัดความเงาและพารามิเตอร์อื่นๆเพิ่มเติมด้วย เพื่อแก้ปัญหาต่างๆของชิ้นงานได้ เช่น ปัญหา “ผิวเปลือกส้ม” ที่พบได้มากในชิ้นงานที่มีการพ่นสี การเคลือบสี ทำให้ผิวของชิ้นงานไม่เรียบ ไม่สม่ำเสมอ คุณภาพของชิ้นงานลดลง บทความนี้จะพามารู้จักพารามิเตอร์เหล่านั้นพร้อมแนะนำเครื่องวัดที่ใช้ พารามิเตอร์ที่ควรทำความรู้จัก 1. Gloss: ความเงา สายตาของเราสามารถแยกความแตกต่างของความเงาได้ แต่การประเมินด้วยสายตานั้นไม่ใช่การประเมินที่ดี เนื่องจากสายตาของแต่ละคน การตัดสินใจ และการสื่อสาร ไม่เหมือนกัน อาจจะมีคล้ายกัน แต่ไม่สามารถเอาความคล้ายกันมาตัดสินหรือประเมินชิ้นงานได้ ความเงาเป็นปฏิกิริยาระหว่างแสงกับพื้นผิว แสงใด ๆ ที่สะท้อนจากพื้นผิวโดยไม่เปลี่ยนสเปกตรัมเรียกว่า ความเงา และมุมที่ใช้ในการวัดควรใช้ตามสภาพความเงาของตัวอย่าง พื้นผิวด้าน 85 ° กึ่งเงา 60° ความเงาสูง 20° ในทางปฎิบัติ หากวัดชิ้นงานที่มุม 60° ได้ค่า gloss มากกว่า 70 GU แนะนำให้ใช้มุมวัดที่ 20°…

-

-

การวัดสีส่วนประกอบต่างๆภายในรถยนต์

การตกแต่งภายในของรถ เป็นอีกปัจจัยในการเลือกซื้อรถยนต์และเนื่องจากความคาดหวังของลูกค้าและการแข่งขันที่เพิ่มขึ้นในปัจจุบัน ภายในของรถประกอบด้วยส่วนประกอบหลายอย่างตั้งแต่คอนโซลกลางและแผงหน้าปัดไปจนถึงขอบประตูและที่นั่ง สีและรูปลักษณ์ของส่วนประกอบเหล่านี้ต้องเข้ากันได้อย่างกลมกลืน เพื่อให้ได้ภายในรถที่สวยงามน่าดึงดูดใจมากที่สุด แต่เมื่อมีส่วนประกอบหลายชิ้นมาประกอบกัน อาจจะเกิดความแตกต่างของสีระหว่างส่วนประกอบต่างๆขึ้นมา เนื่องจากความแตกต่างในวัสดุ, สารให้สีและกระบวนการขึ้นรูป เพื่อให้เกิดความมั่นใจว่าสีของส่วนประกอบต่างๆภายในรถยนต์มีความกลมกลืนกัน ผู้ผลิตจำเป็นต้องมีการตรวจสอบส่วนประกอบทั้งหมดนี้ การตรวจสอบส่วนประกอบต่างๆ ภายในรถยนต์ สิ่งที่ลูกค้าจะมองเห็นสิ่งแรกนั่นคือ ”สี” ในทางอุตสาหกรรม เราไม่แนะนำให้ใช้สายตาประเมินสี เนื่องจากมหลายๆปัจจัยที่ต้องควบคุมไม่ให้ส่งผลต่อการประเมินค่าสีด้วยสายตา (เราอยากแนะนำให้คุณอ่านบทความเรื่อง สภาพวะต่างๆที่มีผลต่อการปรากฏของสี เพื่อให้เข้าใจปัจจัยที่มีผลในการประเมินสีด้วยสายตา คลิกอ่านที่นี้) นอกจากเรื่องปัจจัยที่ต้องควบคุมแล้วยังมีเรื่องของจำนวนตัวอย่างและเวลาประเมินสีของส่วนประกอบต่างๆในรถยนต์ เราอยากแนะนำเป็นเครื่องวัดสีที่สามารถวัดสีได้แม่นยำและรวดเร็ว เครื่องวัดสีจะช่วยควบคุมปัจจัยที่ส่งผลต่อการประเมินสีต่างๆได้เป็นอย่างดี การใช้เครื่องมือวัดสีและปริภูมิสี CIE L*a*b* กำหนดสีเป้าหมายหลักและรวบรวมตัวอย่างที่มีลักษณะคล้ายกัน จากนั้นวัดตัวอย่างและใช้ค่า L*a*b* เพื่อสร้างขีดจำกัดความคลาดเคลื่อนของสี เพื่อการตรวจสอบสีที่ง่ายและรวดเร็ว นอกจากสีแล้วการวัดความเงาก็มีความสำคัญเช่นกัน ส่วนประกอบต่างๆภายในรถยนต์มีค่า L*a*b* ใกล้เคียงกัน แต่พื้นผิวของส่วนประกอบต่างๆอาจมีลักษณะแตกต่างกัน ตัวอย่างเช่น เฉดสีของส่วนประกอบภายในรถยนต์ที่มีผิวเคลือบมันจะมีสีเข้มมากกว่าส่วนที่ไม่ได้เคลือบเงา ซึ่งความแตกต่างนี้จะสังเกตุได้ชัดเจน แม้ว่าค่า L*a*b* ใกล้เคียงกัน ในทางอุตสาหกรรมการตรวจสอบที่แม่นยำ ถูกต้องและรวดเร็วเป็นสิ่งที่จำเป็นมาก ซึ่งปัจจุบันมีเครื่องวัดสีที่พัฒนาประสิทธิภาพมากขึ้น โดยการที่ตัวเครื่องวัดสีสามารถวัดได้ทั้งสีและความเงาของตัวอย่างในการกดวัดแค่ครั้งเดียว สำหรับงานวัดสีส่วนต่างๆภายในรถยนต์เราขอแนะนำเครื่องวัดสี Spectrophotometer…

-

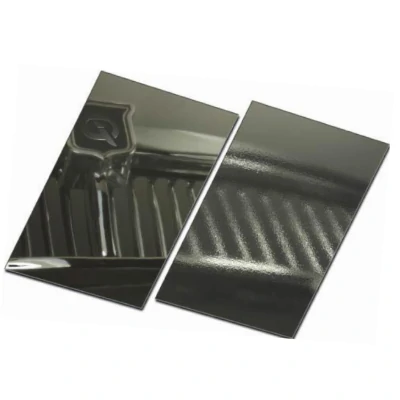

การวัดพื้นผิวของแม่พิมพ์ (Injection Molding)

พื้นผิวของพลาสติก เป็นเกณฑ์สำคัญอย่างหนึ่งในการคัดแยกคุณภาพ ความสม่ำเสมอของพื้นผิวควรควบคุมตั้งแต่ขั้นตอนตอนการฉีดขึ้นรูป ซึ่งพลาสติกควรเป็นเนื้อเดียวกันหลังจากขึ้นรูป ไม่มีแถบมันวาวและหมองคล้ำที่มองเห็นได้บนพื้นผิว ซึ่งจะทำให้เกิดผลกระทบที่ไม่พึงประสงค์ต่อพื้นผิวของเครื่องมือขึ้นรูป พื้นผิวของแม่พิมพ์และพื้นผิวแกน มีผลต่อคุณภาพพื้นผิวของชิ้นส่วนพลาสติกขึ้นรูป เนื้อสัมผัสของแม่พิมพ์สามารถวัดปริมาณได้ด้วยความมันวาว โดยที่ค่าความเงาสูงจะแสดงถึงพื้นผิวที่เรียบ เนื่องจากแม่พิมพ์มีรูปร่างและขนาดต่างๆ การใช้เครื่องวัดความมันวาวแบบธรรมดาจึงไม่เหมาะ เนื่องจากส่วนใหญ่ออกแบบมาเพื่อวัดพื้นผิวขนาดใหญ่และเรียบ หากจะให้เราแนะนำเครื่องวัดความเงาที่เหมาะกับการวัดความมันวาวของแม่พิมพ์ (Injection Molding) เราขอแนะนำเครื่องวัดความเงา Novo-Gloss Flex 60 จากแบรนด์ Rhopoint สามารถวัดความเงาในพื้นที่ขนาดเล็กของแม่พิมพ์และพื้นผิวแกน ซึ่งไม่สามารถวัดด้วยเครื่องวัดความเงาแบบเดิมได้ ตัวปรับต่อของหัววัดทำจากพลาสติก เหมาะสำหรับเครื่องมือขึ้นรูปพื้นผิวที่ไวต่อการขีดข่วนNovo-Gloss Flex 60 มีตัวปรับต่อการวัดแบบเปลี่ยนได้: ตัวต่อมาตรฐานและตัวปรับต่อพื้นผิวเหล็กสำหรับวัสดุที่เป็นเหล็ก นอกจากนี้ยังมีช่วงการวัดเพิ่มเติมของ GUh ที่มีความละเอียดสูงขึ้นเพื่อวัดพื้นผิวที่มีความมันเงาต่ำ (0-12 GU) Novo-Gloss Flex 60 Model Rhopoint Novo-Gloss FLEX 60 Measuring Geometry 60° – Universal angle – all gloss levels Gloss…

-

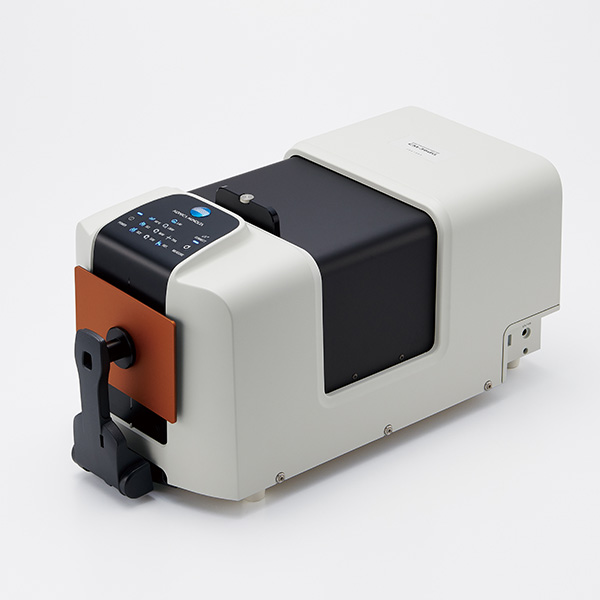

CM-36dG Series กับฟังก์ชันการวิเคราะห์และการปรับความยาวคลื่น (WAA)

เครื่องวัดสเปกโตรโฟโตมิเตอร์ออกแบบมาเพื่อวัดวัสดุที่มีสีอย่างแม่นยำและความคงที่ในการวัดซ้ำ(repeatability) โดยทั่วไปความยาวคลื่นของเครื่องวัดสเปกโตรโฟโตมิเตอร์จะมีการเบี่ยงเบนอย่างสม่ำเสมอตามการใช้งานซ้ำๆ เมื่อเวลาผ่านไป ความคลาดเคลื่อนนี้สามารถเกิดขึ้นเองได้แม้จะเป็นเครื่องวัดสเปกโตรโฟโตมิเตอร์ที่แม่นยำที่สุด และอาจทำให้ผลการวัดผันแปรได้ นอกจากนี้ อุณหภูมิและความชื้นโดยรอบยังสามารถส่งผลต่อผลการวัดที่ผันผวนตลอดทั้งวันและในแต่ละวัน เครื่องวัดสเปกโตรโฟโตมิเตอร์ Konica Minolta CM-36dG , CM-36dGVและCM-36d มาพร้อมกับฟังก์ชันการวิเคราะห์และการปรับความยาวคลื่น (WAA) ซึ่งสามารถตรวจจับและแก้ไขการเปลี่ยนแปลงเล็กน้อยของความยาวคลื่นได้โดยอัตโนมัติ เมื่อรวมกับการสอบเทียบจากโรงงานหรือการสอบเทียบประจำปี ยิ่งทำให้เครื่องวัดสีมีการวัดที่เสถียรและแม่นยำมากขึ้น เครื่องมือทั้งสามมีความคงที่ในการวัดซ้ำ(repeatability)สูงที่ σ∆E*ab < 0.02 สำหรับ CM-36dG และ CM-36dGV และ σ∆E*ab < 0.03 สำหรับ CM-36d ด้วย CM-36dG และ CM-36dGV นอกจากนี้ยังมีความแตกต่างระหว่างเครื่องมือ Inter Intrument Agreement (IIA) ΔE*ab< 0.12 การใช้เครื่องมือที่มีค่า Inter Intrument Agreement (IIA) ที่แคบ นั่นคือ…

-

การวัดสีชิ้นงานที่มีความเงา

การวัดสีสินค้าสิ่งที่จำเป็น เป็นดูแลลักษณะภายนอกของสินค้าให้สวยงามและน่าซื้อ แต่การวัดสีสินค้าบางชนิด มีเอฟเฟกต์ของพื้นผิวมามีปัจจัยกับค่าสี เช่น ความมันวาว ที่ถูกนำมาใช้ให้สินค้าสองชิ้นที่มีสีใกล้เคียงกันดูแตกต่างกัน อันที่มีระดับความมันวาวสูงกว่าจะดูเข้มและอิ่มตัวมากกว่าอีกอันหนึ่ง ในกรณีดังกล่าว การประเมินทั้งสีและความมันวาวเป็นสิ่งจำเป็นเพื่ออธิบายและวิเคราะห์ลักษณะภายนอกของผลิตภัณฑ์ แม้ว่าเครื่องสเปกโตรโฟโตมิเตอร์จำนวนมากสามารถอ่านค่าความเงาที่สัมพันธ์กันได้ แต่ก็ไม่ใช่การวัดความเงาที่แท้จริง นอกจากนี้ เครื่องวัดความเงาส่วนใหญ่ไม่มีการวัดมุมของความเงา จึงทำให้ผู้ใช้งานหลายคน ใช้เครื่องวัดความเงาร่วมกับเครื่องวัดสเปกโตรโฟโตมิเตอร์ การสลับไปมาระหว่างเครื่องมือนั้นอาจทำให้เป็นตำแหน่งที่วัดเปลี่ยนไป ปัจจุบันเครื่องวัดสีแบบสเปกโตรโฟโตมิเตอร์ได้พัฒนามากขึ้นทำให้สามารถวัดได้ทั้งสีและความเงา ในบทความนี้จะขอแนะนำ เครื่องวัดสเปกโตรโฟโตมิเตอร์ Konica Minolta CM-36dG เป็นรุ่นที่ออกมาใหม่ มาพร้อมเซ็นเซอร์ความเงา 60° ในตัว ทำให้สามารถวัดสีและความเงาพร้อมกันได้อย่างมีประสิทธิภาพ CM-36dG ออกแบบมาให้ทันสมัยมากขึ้นด้วยแผงสถานะที่อ่านง่ายและฟังก์ชันการดูตัวอย่างที่ช่วยลดข้อผิดพลาดของกระบวนการวัด พื้นที่การวัดที่แตกต่างกันสี่แบบคือ Ø4.0 มม., Ø8.0 มม., Ø16.0 มม. และ Ø25.4 มม.เพื่อตอบสนองความต้องการในการวัดที่แตกต่างกัน ค่าความต่างระหว่างตัวเครื่อง (IIA) ที่ ∆E*ab < 0.12 (ค่าเฉลี่ยของแผ่น BCRA 12 ชิ้น) และ ±0.2 GU (0…

-

การวัดลักษณะภายนอก หรือ Appearance Measurement คืออะไร

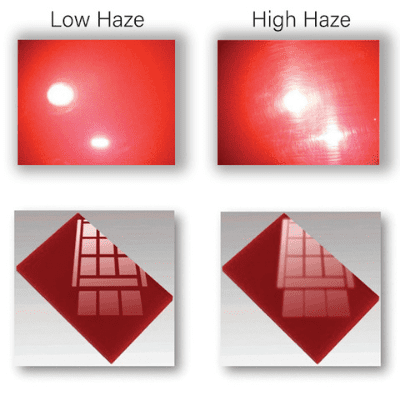

เราคัดแยกคุณภาพของผลิตภัณฑ์ตามลักษณะที่เราตาเรามองเห็น ซึ่งจะเรียกว่า ลักษณะที่ปรากฏ หรือ ลักษณะภายนอก ของผลิตภัณฑ์ ซึ่งจะถูกประเมินจากสี, ความเงา, ความมันวาว, พื้นผิวและข้อบกพร่อง ลักษณะเหล่านี้ส่งผลต่อลักษณะโดยรวมของผลิตภัณฑ์ ซึ่งการผลิตสินค้าในปัจจุบันสามารถเลือกและเปลี่ยนวัตถุดิบต่างๆเพื่อให้ได้สินค้าที่มีคุณภาพมากยิ่งขึ้น ยกตัวอย่างเช่น สมาร์ทโฟนทั้ง IOS หรือ Android รุ่นล่าสุดที่มีการแมทช์คู่สีและลักษณะต่างๆได้อย่างลงตัว เพื่อสีที่ถูกต้อง จากรูปลักษณ์ภายนอกที่นอกเหนือจากรูปร่างและขนาดแล้ว นักออกแบบส่วนใหญ่เริ่มต้นด้วย การเลือกสีให้ถูกต้อง ซึ่งสีต้องเป็นไปตามที่ออกแบบไว้รวมไปถึงส่วนประกอบภายนอกทั้งหมดของผลิตภัณฑ์ต้องเข้ากันอย่างลงตัว คัลเลอริมิเตอร์หรือสเปกโตรโฟโตมิเตอร์ช่วยในการหาปริมาณสี หรือ วัดสีออกมาในเชิงตัวเลข เพื่อให้ง่ายต่อการสื่อสารทั้งระหว่างลูกค้าและซัพพลายเชนเพื่อให้แน่ใจว่ามีการผลิตสีที่ถูกต้องและสม่ำเสมอตลอดเวลา เพื่อรูปลักษณ์ที่ถูกต้อง นอกเหนือจากสีที่ถูกต้องแล้ว ยังมีพารามิเตอร์อื่นๆที่จำเป็นต้องมีการวัดค่าและควบคุมเพื่อให้ผลิตภัณฑ์มีคุณภาพ พารามิเตอร์ระบุคุณภาพของพื้นผิว เช่น ความเงา (gloss), ความขุ่นมัว (haze), ลักษณะผิวส้ม(orange peel) พารามิเตอร์เหล่านี้ล้วนเป็นต้องมีการตรวจวัดเพื่อให้รูปลักษณะหรือลักษณะภายนอกของสินค้าเป็นไปตามที่ต้องการ เงา คือ การสะท้อนพื้นผิวของแสงในทิศทางเดียว โดยมาตรฐานอุตสาหกรรมนิยมวัดความเงาในมุม 20 °, 60 °และ 85 ° วัดในหน่วยความเงา (GU) พื้นผิวที่ผ่านการขัดเงาอย่างดีจะสะท้อนแสงได้มาก มีค่า GU สูง ในขณะที่พื้นผิวที่หยาบซึ่งกระจายแสง มีค่า GU ต่ำ ลักษณะพื้นผิวที่มีความขุ่นมัวเป็นสาเหตุทำให้เกิดการสะท้อนได้ต่ำ หรือภาพที่เกิดจากการสะท้อนไม่ชัดเจน …

-

วิธีวัดค่าความขุ่นของชิ้นงาน

การประเมินลักษณะภายนอกหรือบางท่านอาจจะเรียงว่า ลักษษณะทางกายภาพ มีปัจจัยสำคัญที่ต้องควบคุม คือ ปริมาณการสะท้อนแสงที่สูง และการเคลือบผิวให้มีความเรียบเนียนสม่ำเสมอกัน ซึ่งนั่นคือความท้าทายที่จะทำให้ผลิตภัณฑ์มีความขุ่น (haze) ค่าความขุ่นแบบการสะท้อน (Reflection haze) โดยปัญหาของปริมาณการสะท้อนแสงส่วนใหญ่จะถูกพบในอุตสาหกรรมยานยนต์ค่อนข้างมาก เนื่องจากในส่วนของสีและการเคลือบให้รถมีปริมาณความมันเงาที่สูง (GU) ทำให้มีปัจจัยอื่นเข้ามาเป็นเฟกเตอร์ด้วย เช่น การกระจายตัวที่ไม่ดีของผงสี, วัตถุดิบที่ใช้เมื่อนำมาผสมกันกลับเข้ากันไม่ได้, การขัดสี, การควบคุมอุณหภูมิไม่ให้ร้อนไปหรือเย็นไป เป็นต้น อ่านปัญหาต่างๆที่มีผลต่อการวัดความเงา ซึ่งปัญหาข้างต้น เราสามารถกำหนดพารามิเตอร์ในการตรวจสอบขึ้นมาได้ นั้นก็คือ reflection haze แต่อย่างไรก็ตามการวัดชิ้นงานด้วยเครื่องมือทดสอบจะต้องให้ชิ้นงานแนบสนิทกับหัววัด ไม่แนะนำให้นำเครื่องมือไปวัดกับชิ้นงานที่เป็นพาร์ทโค้ง เนื่องจากเครื่องมือจะมีเลนส์ที่ Fix ไว้ หากนำเครื่องไปวัดกับพื้นที่ผิวโค้งจะทำให้แสงที่สะท้อนออกมาจากชิ้นงานไม่ถูกเข้าไปที่เซ็นเซอร์ภายในของเครื่องมือ ในขณะเดียวกันชิ้นงานสีเมทาลิคที่มีเกล็ดเมทาลิคจะทำให้เครื่องอ่านค่าไม่ได้แม่นยำ 100 % อาจจะอ่านค่าเกินจากความเป็นจริงเนื่องจากเกล็ดเมทาลิคมีปริมาณแสงที่ถูกสะท้อนออกมามากอยู่แล้ว หรือเรียกอีกอย่างว่า เกล็ดสีเมทาลิคสามารถสะท้อนแสงได้ดี ทำให้เมื่อวัดค่าการสะท้อนแสงของสีประเภทนี้จะได้ค่าสะท้อนที่สูงมากกว่าความเป็นจริง บทความนี้ของแนะเครื่องมือสำหรับาการวัดค่า reflection haze เครื่องมือทดสอบ Rhopoint IQ-S จะตรวจจับจุดสูงสุดของแสงสะท้อนโดยอัตโนมัติและปรับตำแหน่งเซ็นเซอร์เพื่อชดเชยพื้นผิวที่ไม่สม่ำเสมอ นอกจากนี้ยังแก้ไขความขุ่นบนเคลือบโลหะโดยการจับข้อมูลมาชดเชยจากพื้นที่ที่อยู่ติดกับ haze angle นอกเหนือจาก reflection haze ที่วิเคราะห์ปริมาณแสงสะท้อนแล้วการวัดพารามิเตอร์อื่นๆ เช่น ผิวเปลือกส้ม,ค่าความเงา ซึ่งการวัดพารามิเตอร์เหล่านี้ทำให้สามารถกำหนดตัวเลขออกมาเพื่อให้เป็นมาตรฐานสากลของบริษัทเพื่อทำให้ผลิตภัณฑ์มีคุณภาพมากยิ่งขึ้น หากต้องการความช่วยเหลือในการพัฒนาและกระบวนการจัดการสีและแสงของคุณหรือพูดคุยกับผู้เชี่ยวชาญด้านสีและแสงของเรา …

-

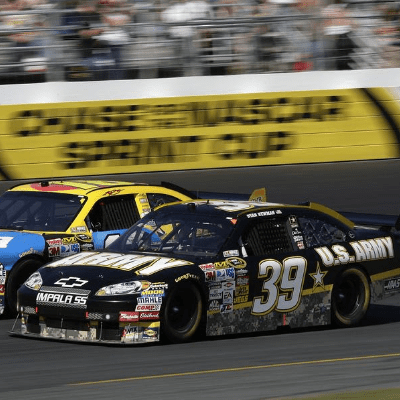

วิธีประเมินคุณภาพ Graphic films

ภาพโดย skeeze จาก Pixabay Graphic films กำลังได้รับความนิยมและมีการใช้กันอย่างแพร่หลายเพื่อวัตถุประสงค์ด้านความสวยงามและการโฆษณา ความต้องการที่เพิ่มมากจากอุตสาหกรรมยานยนต์ การใช้งานทั่วไปในอุตสาหกรรมยานยนต์รวมถึงการขัดผิวเงาหรือใช้เป็นภาพกราฟิกของรถยนต์ ความร้อนที่ใช้ในการติดตั้งฟิล์มกราฟิกนี้สามารถส่งผลกระทบต่อความสม่ำเสมอโดยรวมของฟิล์ม อีกทั้งการใช้น้ำยาทำความสะอาดและแผ่นเจียรระหว่างหลังการติดตั้งอาจส่งผลให้ลักษณะที่ปรากฎหรือสิ่งที่เรามองเห็นไม่ได้ตรงกับแบบหรือแม้แต่สีที่เปลี่ยนไปจากแบบที่ได้ดีไซน์ไว้ นั่นเป็นสาเหตุที่จำเป็นต้องมีการทดสอบทั้งก่อนและหลังการติดตั้งเพื่อให้แน่ใจว่าฟิล์มกราฟิก (Graphic films) มีคุณภาพดีและตรงกับความต้องการ การวัดประสิทธิภาพและคุณภาพของกราฟิก (Graphic films)นั้น โดยทั่วไปเราจะความเงา, ความขุ่น และลักษณะผิวเปลือกส้มของแผ่นฟิล์ม เมื่อพูดถึงการวัดลักษณะที่ได้กล่าวมานี้ เครื่องมือทดสอบลักษณะเหล่านี้ มีค่อนข้างมากในปัจจุบัน ยกตัวอย่างเช่น เครื่องวัดความเงา Rhopoint IQ-S และ IQ-S Flex 20 เป็นตัวช่วยได้อย่างดี เนื่องจากเครื่องมือวัดเหล่านี้สามารถวัดลักษณะดังกล่าว ได้ถูกต้องและรวดเร็ว อีกทั้งยังมีความแม่นยำเป็นอย่างมาก สามารถวัดได้ทั้งความเงาและความขุ่นไปจนถึงความแตกต่างของภาพ (DOI)และคุณภาพของภาพสะท้อน (RIQ)ได้อย่างง่ายดาย หากกำลังมองเครื่องมือวัดลักษณะภายนอกที่ตามองเห็นเหล่านี้ เครื่องมือทั้งสองรุ่นนี้ก็เหมาะกับงาน Graphic films อยู่ไม่น้อย IQ-S Flex 20 Rhopoint IQ-S

-

วิธีควบคุมคุณภาพของลิปสติก

“ลิปสติก” เป็นอีกไอเท็มที่สาวๆทุกคนล้วนมีติดในกระเป๋าไว้เสมอ สีและลักษณะของลิปสติกล้วนบ่งบอกอารมณ์และบุคลิกของสาวๆได้เป็นอย่างดี จึงไม่ใช่เรื่องแปลกที่ในอุตสาหกรรมเครื่องสำอางจึงมีการผลิตภัณฑ์และพัฒนาสีและลักษณะเนื้อสัมผัสของลิปสติกอย่างต่อเนื่อง ซึ่งเป็นสิ่งสำคัญที่ช่วยในการดึงดูดลูกค้าไว้กับแบรนด์ สำหรับผู้ผลิตนั้นแน่นอนว่าการผลิตลิปสติกจำเป็นต้องตรวจสอบคุณภาพของลิปสติก ซึ่งแน่นอนว่าไม่ใช่เพียงแค่สี แต่ยังรวมถึงความเงาหรือพื้นผิวด้าน อย่างที่เรารู้กันดีว่า สิปสติกในปัจจุบันมีหลากลาย เช่น ลิปสติกเนื้อครีม (Cream Lipstick) ลิปสติกเนื้อแมท (Matte Lipstick) ลิปสติกเนื้อเชียร์และเนื้อซาติน (Sheer and Satin Lipstick) ฟรอสตี้ลิปสติก หรือ ลิปสติกประกายมุก (Frosty หรือ Pearlescent Lipstick) ลิควิคลิปสติก ( Liquid Lipstick ) ลิปกลอส และทินส์ ( Lip Gloss and Tins ) ลิปไลเนอร์ ( Lip Liner ) ลิปบาล์มหรือลิปมัน ( Lip balm ) อ่านประเภทของลิปสติกต่อได้ที่ คลิก…

-

ทำไมพ่นสีแล้วพื้นผิวงานคล้ายกับผิวเปลือกส้ม?

Orange peel หรือ ผิวเปลือกส้ม เป็นลักษณะที่สามารถเกิดขึ้นได้ระหว่างกระบวนการเคลือบหรือพ่นสีเมื่อเราดูที่ผิวของเปลือกผลส้มจะปรากฎเป็นลักษณะเป็นคลื่น, บิดเบี้ยวและไม่สม่ำเสมอ ซึ่งลักษณะของผิวเปลือกส้มนี้สามารถเกิดได้จากหลายสาเหตุ ได้แก่ การใช้เทคนิคพ่นสีที่ไม่ถูกต้อง, ความผิดพลาดจากอุปกรณ์พ่นสี เช่น หัวพ่น, ความดันที่ใช้ในการพ่น, สารประกอบหรือ สารเติมแต่งที่ระเหยเร็วเกินไป หรือแม้กระทั่งปริมาณสีที่ใช้พ่นที่มากหรือน้อยเกินความเหมาะสม อุตสาหกรรมสำคัญที่ควรคำนึงถึงปรากฎการณเกิดพื้นผิวเปลือกส้ม หรือ Orange peel ได้แก่ กลุ่มผู้ผลิตยานยนต์, กลุ่มผู้ผลิตสีหรือเกี่ยวข้องกับการพ่น/เคลือบสี, ผู้ผลิตชิ้นส่วนเคลือบโครเมียม หรือแม้แต่ผู้ผลิตเครื่องสุขภัณฑ์ ผิวเปลือกส้ม สามารถตรวจสอบได้โดยใช้ค่าการบอกปริมาณการเกิดผิวเปลือกส้ม ที่เรียกว่า ค่า DOI (Distinctiveness of Image) หรือ Reflected Image Quality (RIQ) ซึ่งจะบอกคุณภาพของค่าการสะท้อน โดยมีสเกลตั้งแต่ 0 – 100 ซึ่งยิ่งมีค่ามากนั่นหมายความว่าคุณภาพของพื้นผิวดี เกิดผิวเปลือกส้มในปริมาณที่น้อย จากภาพจะเห็นได้ว่า sample ที่ 1-4 (เรียงจากซ้ายไปขวา) สีและค่าความเงาของแผ่นใกล้เคียงกัน แต่คุณภาพพื้นผิวที่ เรียกว่า ผิวเปลือกส้มแตกต่างกันอย่างเห็นได้ชัด ตรงกับค่าการวัดดังตารางด้านล่างซึ่งสามารถบอกได้ด้วยค่า DOI และ RIQ Rhopoint IQ-S ได้รับการออกแบบและสร้างขึ้นเป็นพิเศษเพื่อใช้ในการตรวจสอบข้อบกพร่องของพื้นผิวเปลือกส้มหรือพื้นผิวที่มีความขุ่นสามารถวัดลักษณะพื้นผิวภายนอก, ความเงา, ความขุ่น…