สินค้า 1 ชิ้น ไม่ได้มีแค่ “สี” แต่ยังมีความเงา ที่เป็นลักษณะภายนอกที่มองเห็นและมีผลต่อการประเมินค่าสีของชิ้นงาน โดยเฉพาะชิ้นงานที่เป็นไฮกลอสหรือมีความมันเงามาก การประเมินสีและการประเมินคุณภาพจำเป็นต้องวัดความเงาและพารามิเตอร์อื่นๆเพิ่มเติมด้วย เพื่อแก้ปัญหาต่างๆของชิ้นงานได้ เช่น ปัญหา “ผิวเปลือกส้ม” ที่พบได้มากในชิ้นงานที่มีการพ่นสี การเคลือบสี ทำให้ผิวของชิ้นงานไม่เรียบ ไม่สม่ำเสมอ คุณภาพของชิ้นงานลดลง บทความนี้จะพามารู้จักพารามิเตอร์เหล่านั้นพร้อมแนะนำเครื่องวัดที่ใช้

พารามิเตอร์ที่ควรทำความรู้จัก

1. Gloss: ความเงา

สายตาของเราสามารถแยกความแตกต่างของความเงาได้ แต่การประเมินด้วยสายตานั้นไม่ใช่การประเมินที่ดี เนื่องจากสายตาของแต่ละคน การตัดสินใจ และการสื่อสาร ไม่เหมือนกัน อาจจะมีคล้ายกัน แต่ไม่สามารถเอาความคล้ายกันมาตัดสินหรือประเมินชิ้นงานได้

ความเงาเป็นปฏิกิริยาระหว่างแสงกับพื้นผิว แสงใด ๆ ที่สะท้อนจากพื้นผิวโดยไม่เปลี่ยนสเปกตรัมเรียกว่า ความเงา

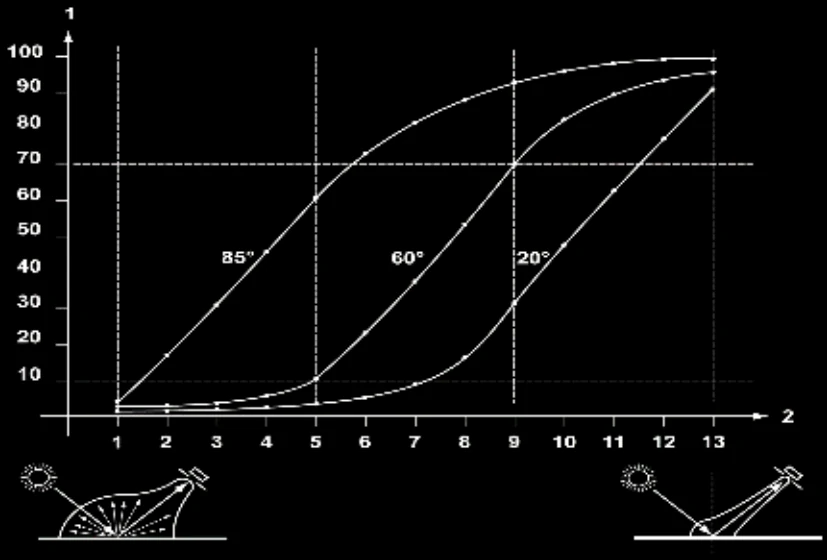

และมุมที่ใช้ในการวัดควรใช้ตามสภาพความเงาของตัวอย่าง

- พื้นผิวด้าน 85 °

- กึ่งเงา 60°

- ความเงาสูง 20°

ในทางปฎิบัติ หากวัดชิ้นงานที่มุม 60° ได้ค่า gloss มากกว่า 70 GU แนะนำให้ใช้มุมวัดที่ 20° เพื่อประสิทธิภาพความแม่นยำในการวัด และค่า gloss น้อยกว่า 10 GU ควรใช้มุม 85 ° ในการวัด

หน่วยวัดความเงาคือหน่วยความเงา (GU)

2. Reflectance Haze : ค่าความขุ่นมัว

ปัญหาทั่วไปที่เกี่ยวกับการเคลือบและวัสดุขัดเงา คือมองเห็นเป็นฝ้า หรือ ขุ่นมัว บนชิ้นงานทำให้ชิ้นงานมีความเงา ความคมชัดน้อยลง

สาเหตุของความขุ่นมัว

- Coating and raw

- materials

- Dispersion

- Pigment properties

- Particle size

- Binder compatibility

- Influence and migration of additives

- Curing

- Drying conditions

- Curing temperature

- Post coating

- Polishing marks

- Cleanliness

- Ageing and oxidation

ข้อมูลการวัด Haze แสดงให้เห็นความแตกต่างของความคมชัดของภาพ ค่า Haze ที่สูง แสดงว่ามีความขุ่นมัวมาก เงาสะท้อนไม่ชัดเจน

หน่วยวัด : Hu และ LogHU

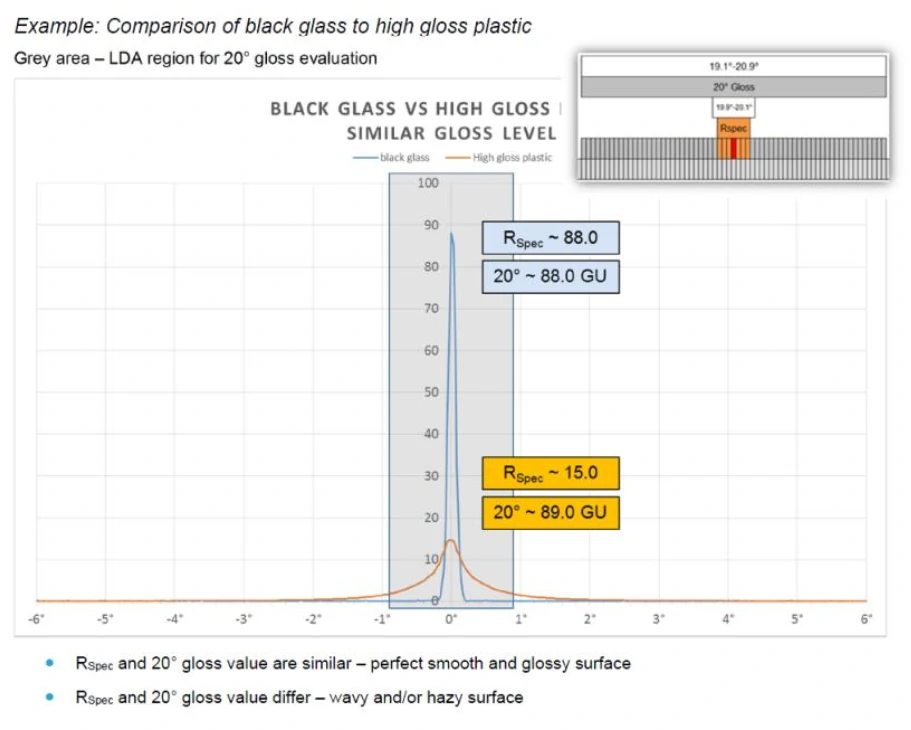

3. RSPEC

ค่าความเงาสูงสุดในมุมที่แคบมาก พารามิเตอร์นี้มีความไวต่อการเปลี่ยนแปลงเล็กน้อยในพื้นผิว เหมาะสำหรับการระบุความแตกต่างเล็กน้อยบนพื้นผิวที่เรียบ

หน่วยวัด: GU.

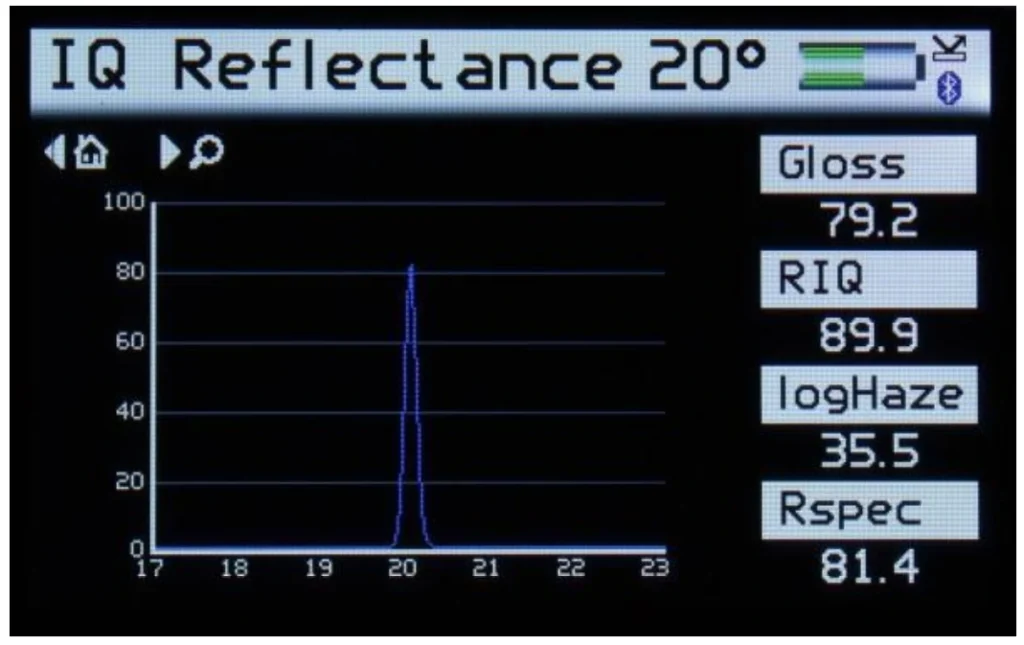

แกนแนวตั้งแสดงถึงปริมาณความเงา และแกนนอนแสดงระดับการกระจายแสง

RSPEC มีช่วงการวัดได้ตั้งแต่ 0 ถึง 2000 GU และแนะนำให้วัดบนชิ้นงานที่ราบและพื้นมีความมันเงาสูง

ค่าที่ต่ำกว่าบ่งชี้ว่ามีค่าที่ต่ำกว่าบ่งชี้ถึงพื้นผิวที่ขรุขระหรือไม่สม่ำเสมอ

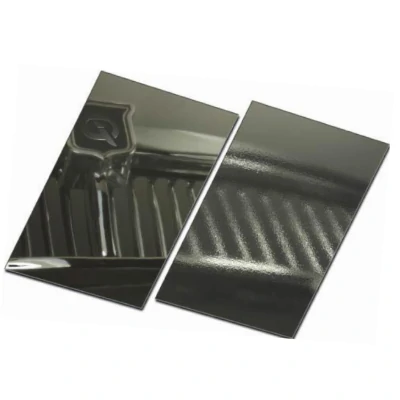

พารามิเตอร์นี้สามารถช่วยในการกำหนดความสัมพันธ์ความเงา ระหว่างการเคลือบยานยนต์ของกันชนพลาสติกรถยนต์และตัวรถที่เป็นโลหะ ทั้งสองส่วนนี้มีพื้นผิวต่างกัน เมื่อมานำมาประกอบกันจะเห็นความแตกต่างได้ชัดมากขึ้น จำเป็นต้องควบคุม ทั้ง สีและความเงาของทั้งสองส่วน

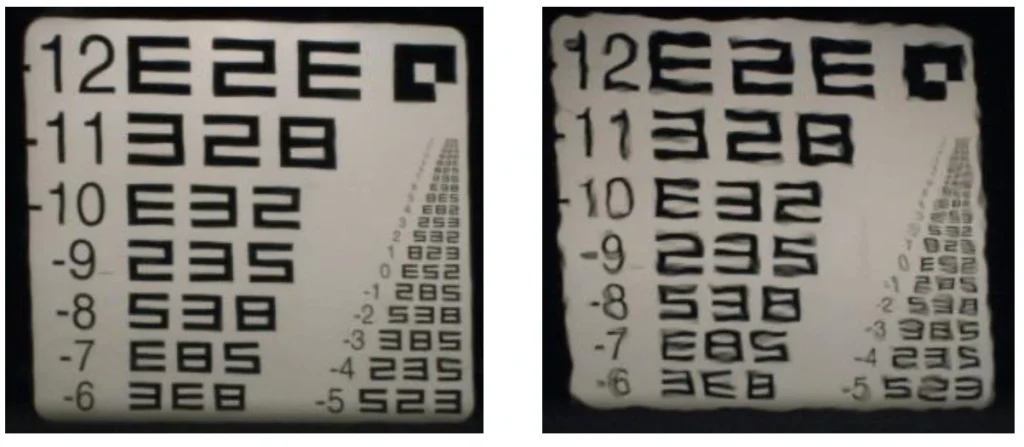

4. Distinctness of Image (DOI)

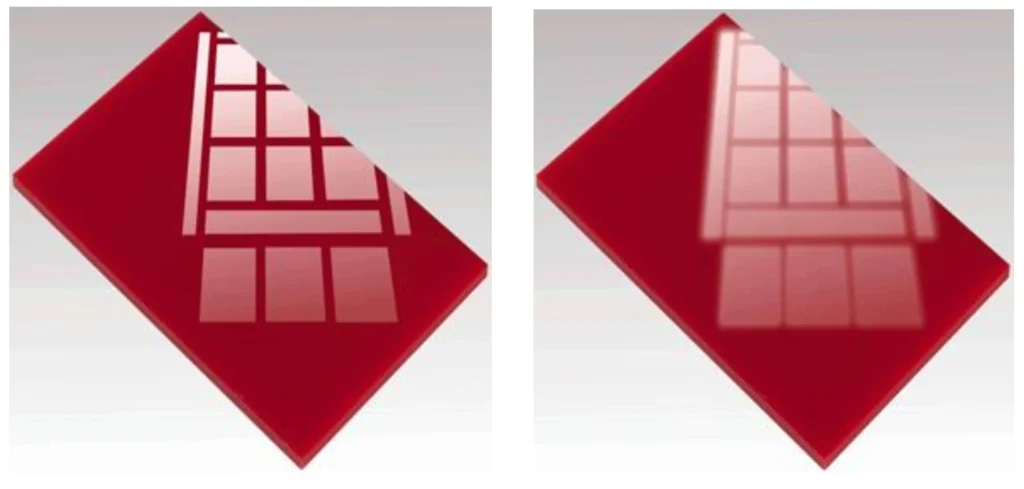

การวัดความชัดเจนของภาพสะท้อนที่ปรากฏบนพื้นผิวสะท้อนแสง หากพื้นผิวไม่เรียบหรือไม่สม่ำเสมอหรือที่เราเรียกว่า “ผิวเปลือกส้ม” อยู่บนพื้นผิว จะมีค่า DOI น้อย

ช่วงการวัด: 0-100 : 100 หมายถึง ผิวเรียบเนียน สม่ำเสมอ

ลักษณะของชิ้นงานที่ DOI มีค่าไม่ดี ได้แก่ ผิวเปลือกส้ม รอยแปรง เป็นคลื่น หรือโครงสร้างอื่นๆ ที่มองเห็นได้บนพื้นผิวและภาพสะท้อนที่บิดเบี้ยว ซึ่งอาจเกิดจากปัญหาในการใช้งาน การไหลของการเคลือบที่ไม่ถูกต้อง ความหนืดของการเคลือบสูง/ต่ำเกินไป การตกหรือการไหลของสารเคลือบก่อนการบ่ม ขนาด/การกระจายของอนุภาคที่ไม่ถูกต้อง

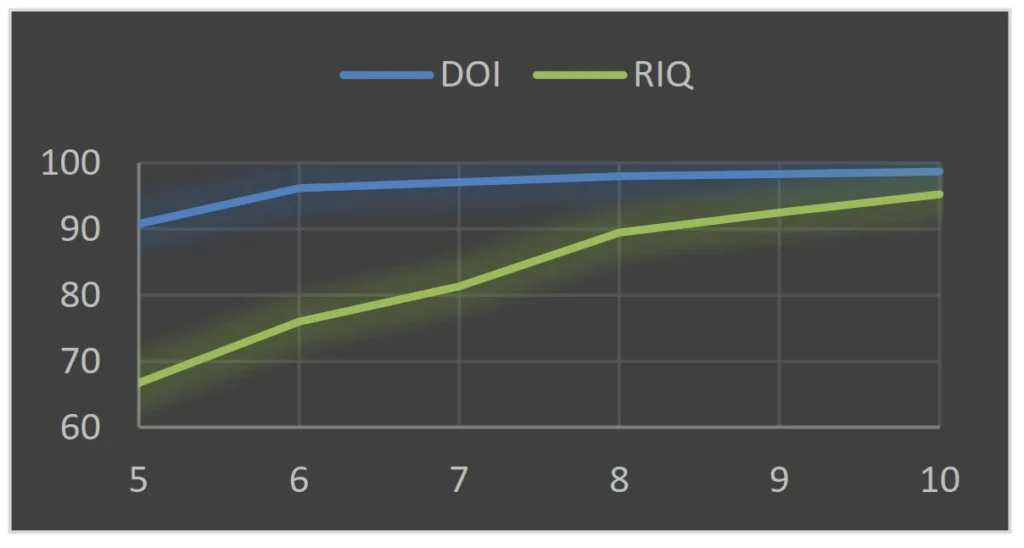

ปัญหาผิวเปลือกส้ม เป็นปัญหาที่พบเจอได้บ่อยกว่า ปัญหาอื่นๆ ในงานเคลือบสีรถยนต์ แต่สามารถตรวจสอบเพื่อควบคุมปัญหานี้ได้ ด้วยค่า DOI และ RIQ

5. Reflected Image Quality (RIQ)

ในอุตสาหกรรมยานยนต์ เทคโนโลยีการเคลือบ (coating) ได้มีการพัฒนามาถึงระดับที่สามารถเคลือบกับชิ้นงานที่เป็น “ผิวเปลือกส้ม” และยังวัดค่า DOI ได้ถึง 90 หรือมากกว่านั้น ทำให้ข้อมูล DOI เพียงอย่างเดียวไม่เพียงพอที่จะประเมินคุณภาพของสารเคลือบได้ นอกจากค่า DOI

คุณภาพของภาพสะท้อน (RIQ) ใช้เพื่อตรวจจับเอฟเฟกต์เปลือกส้ม อย่างไรก็ตาม ค่า RIQ ให้ผลลัพธ์ที่มีความละเอียดสูงกว่าและมีความสัมพันธ์ที่ดีขึ้นกับการรับรู้ของมนุษย์เกี่ยวกับพื้นผิว โดยเฉพาะอย่างยิ่งบนพื้นผิวคุณภาพสูง เช่น สีรถยนต์

ช่วงการวัด: 0-100; 100 หมายถึง ผิวเรียบเนียนสม่ำเสมอ

พื้นผิวที่มีการสะท้อนแสงสูง 2 ชิ้น พบว่า มีการเปลี่ยนแปลงพื้นผิวเพียงเล็กน้อย เมื่อดูจากค่า DOI

เมื่อระยะตรวจจับรอบมุม specular และวัดแสงสะท้อนรอบๆ จะพบความแตกต่างชัดเจนกว่าดูเฉพาะค่า DOI สอดคล้องกับภาพสะท้อนที่ปรากฏบนพื้นผิวที่สายตามองเห็น ซึ่งมีความแตกต่างกันอย่างสิ้นเชิง

Orange Peel ผิวเปลือกส้ม

ปัญหาที่พบได้บ่อยสำหรับการพ่นสีรถยนต์หรือการเคลือบสีชิ้นงานที่มีความเงาสูง คือ ลักษณะชิ้นงานเป็น “ผิวเปลือกส้ม” ไม่เรียบไม่สม่ำเสมอ การพ่นสีรถหรือเคลือบสีตามปกติแล้ว เมื่อสีที่พ่นหรือสีเคลือบแห้งจะเรียบและสม่ำเสมอ แต่ปัจจัยต่างๆ เช่น เทคนิคที่ไม่เหมาะสม ทินเนอร์ระเหยเร็ว การตั้งค่าปืนฉีดไม่ถูกต้อง สเปรย์ทาสีผิดมุม หรือใช้สีพ่นหรือเคลือบมากเกินไป อาจทำให้พื้นผิวของชิ้นงานหรือผิวสัมผัสคล้ายเปลือกส้ม เมื่อสีหรือสารเคลือบแห้งแล้ว ผิวเปลือกส้มสามารถทำให้เรียบได้โดยใช้กระดาษทรายละเอียด และป้องกันได้โดยใช้เทคนิคการพ่นสีหรือการเคลือบที่ถูกต้อง

แนะนำเครื่องมือวัด

Rhopoint IQ-S

เครื่องมือวัดที่เป็นนวัตกรรมใหม่ สามารถวัดชิ้นงานได้ทั้ง 3 มุม คือ มุม 20°, 60°, 85° และยังสามารถวัดค่าต่างๆที่สำคัญเพื่อตรวจสอบข้อบกพร้องของลักษณะพื้นผิว เช่น gloss, haze, Distinctness Of Image (DOI) และ Reflected Image Quality (RIQ) นั่นทำให้ Rhopoint IQ-S เป็นเครื่องมือวัดคุ้มค่าคุ้มราคาที่สามารถตรวจจับข้อบกพร่องของพื้นผิว เช่น เปลือกส้มหรือความขุ่นมัว ที่เครื่องวัดความเงาทั่วไป ไม่สามารถวัดได้

IQ-S ได้รับการออกแบบและสร้างขึ้นโดยเฉพาะเพื่อให้ตรงกับมาตรฐานการวัดความเงาภายในรถยนต์ การวัดความมันเงาเข้ากันได้กับ Micro-TRI-gloss – S

นอกจากนี้ยังสามารถแสดงโปรไฟล์การสะท้อนแสงพื้นผิวได้ตั้งแต่ 17° ถึง 23°

รูปร่างของเส้นโค้งอธิบายปฏิสัมพันธ์ของแสงกับพื้นผิว เส้นโค้งที่แหลมคมใกล้กับทิศทางของแสงสะท้อนแสดงถึงพื้นผิวที่เรียบและสะท้อนแสงได้สูง

Total Appearance Measurement (TAMS)

Rhopoint TAMS™ เป็นเครื่องวัดลักษณะภายนอกที่เป็นความร่วมมือระหว่าง Rhopoint, Volkswagen AG และ AUDI AG เทคโนโลยีใหม่ที่เลียนแบบการรับรู้ของมนุษย์เกี่ยวกับคุณภาพของรูปลักษณ์ภายนอก ทำให้สามารถสื่อสารข้อมูลรูปลักษณ์ภายนอกได้ง่ายและรวดเร็ว สามารถวัดและบันทึกข้อมูลพื้นผิวตั้งแต่ความเงาระดับกลางไปจนถึงความมันวาวสูง

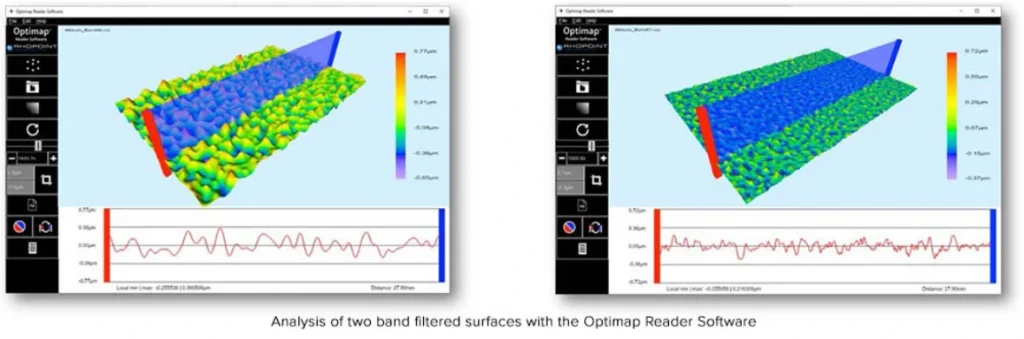

Raw Material Measurement

การแสดงผลในลักษณะแผนภาพแบบ 3 มิติ ช่วยให้เข้าใจได้ดียิ่งขึ้น ว่าขั้นตอนการพ่นสี การเคลือบสี ชิ้นงานมีความเรียบและสามารถปกปิดวัสดุที่พ่นสีได้ทั้งหมดหรือไม่ เช่น อะลูมิเนียมและเหล็ก

Rhopoint TAMS™ พร้อมซอฟต์แวร์วิเคราะห์ภาพฟรีอย่าง Optimap Reader และเทคโนโลยีการวัด Phase Measurement Deflectometry (PMD)

E-Coat Measurement

E-Coat หรือที่เรียกว่า Electrophoretic Painting, Electrocoating, Electropainting มีผลอย่างมากต่อในการตรวจสอบคุณภาพขั้นสุดท้าย ก่อนส่งชิ้นงานให้ลูกค้า

Rhopoint TAMS™ และพารามิเตอร์คุณภาพขั้นสูง เช่น topographic roughness indices (Sa) ให้ภาพรวมที่สมบูรณ์ของกระบวนการพ่นสี ทำให้ช่วยในการควบคุม E-coat ง่ายและสะดวกขึ้น นอกจากนี้ยังมาพร้อมกับดัชนีคุณภาพขั้นสูงเพื่อช่วยตัดสินคุณภาพโดยรวมของ E-coat

C-Coat Measurement

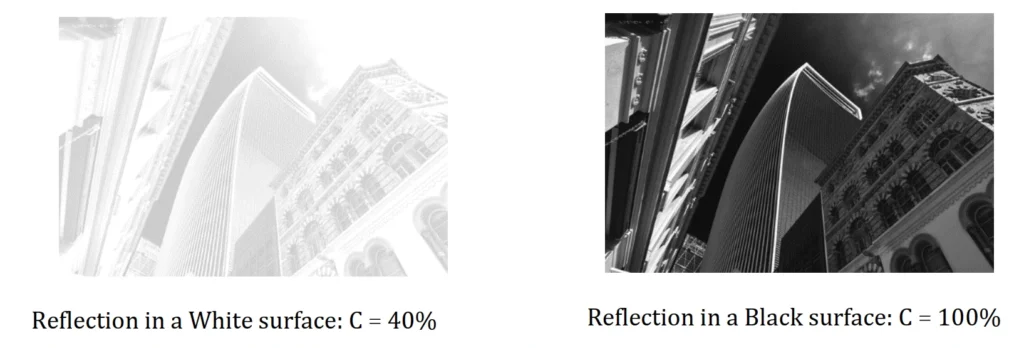

Contrast

สัมพันธ์กับสีของพื้นผิว พื้นผิวสีขาวและเมทัลลิก มีคอนทราสต์ต่ำ ส่วนสีดำเข้ม วัดคอนทราสต์ได้ 100% คอนทราสต์จะวัดผลกระทบที่มองเห็นของเปลือกส้มและ haze ซึ่งจะมองเห็นได้ชัดเจนขึ้นเมื่อใช้สีเข้มที่มีคอนทราสต์สูง

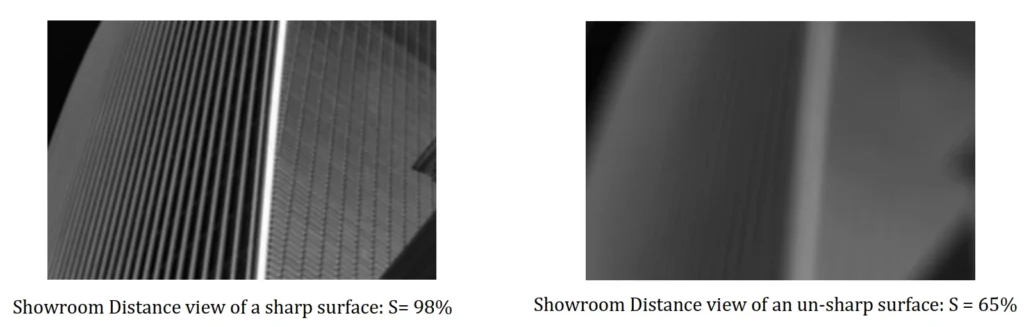

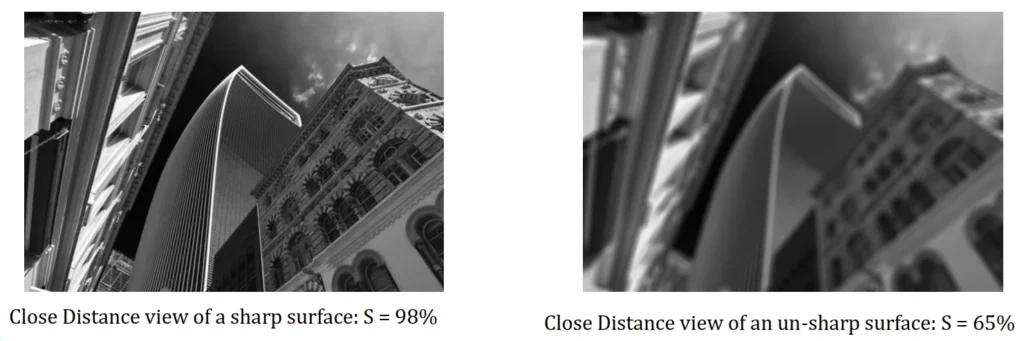

Sharpness

ความคมชัดจะวัดความถูกต้องของภาพที่สะท้อน ความคมชัดเป็นตัวกำหนดว่าพื้นผิวสะท้อนรายละเอียดที่ดีในระยะใกล้ได้ดีเพียงใด (<0.5 ม.)

ที่ระยะแสดงภาพ (1.5 ม.) จะวัดความชัดเจนและhaze.

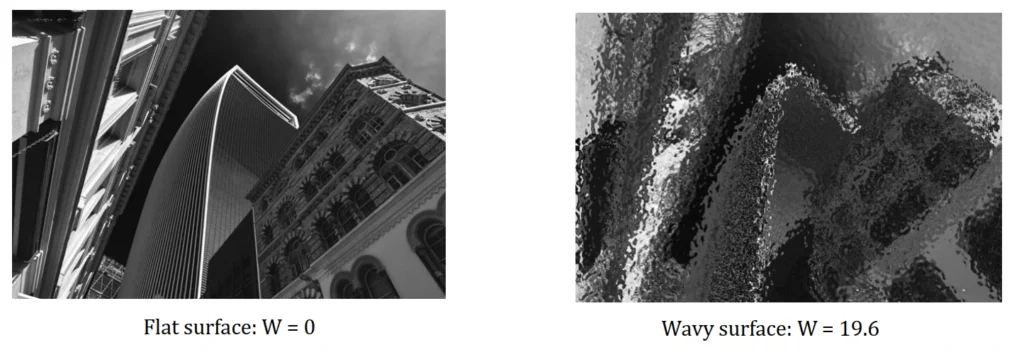

Waviness

ความโค้งของพื้นผิวมีความสำคัญต่อการสร้างคุณภาพของรูปลักษณ์

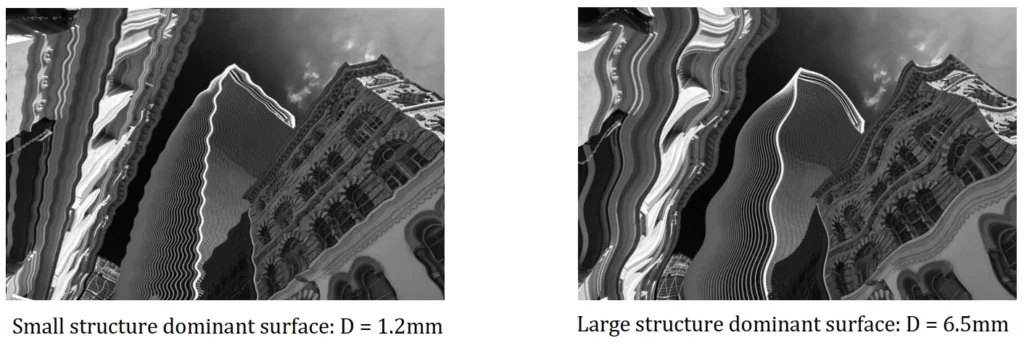

Dimension

แสดงขนาดโครงสร้างที่โดดเด่น ซึ่งเป็นพารามิเตอร์สำคัญในการกำหนดความกลมกลืนระหว่างชิ้นส่วนและแผงที่อยู่ติดกัน ค่ามักจะอยู่ระหว่าง 1-6 มม.

Quality

คำนวณโดยใช้พารามิเตอร์ Sharpness และ Waviness ดัชนีนี้จะประเมินคุณภาพลักษณะที่ปรากฏทั้งหมดของพื้นผิว

100% = ผิวเรียบเนียน

Harmony

คำนวณโดยใช้พารามิเตอร์ Waviness และ Dimension ดัชนี Harmony

ค่า >1.0 หมายถึงส่วนต่างๆ ไม่เหมือนกัน มีความแตกต่างกันเมื่อดูประกบกัน หรือดูใกล้กัน

หากต้องการความช่วยเหลือในการพัฒนาและกระบวนการจัดการสีและแสงของคุณหรือพูดคุยกับผู้เชี่ยวชาญด้านสีและแสงของเรา

ให้เราช่วยคุณในการเลือกวิธีการและเครื่องมือที่เหมาะสมสำหรับความต้องการในการวัดของคุณสามารถติดต่อเพื่อข้อมูลหรือคำแนะในการกำหนดขั้นตอนการวัดค่าสีและแสงเพิ่มเติมได้ที่

ได้ที่อีเมล teamiie@centasiathai.com เบอร์ 02-361-3730

Line Official Account : @centasia หรือ สแกน QR code ด้านข้างนี้ค่ะ

สามารถติดตามช่อง Youtube ของเรา

เพื่อรับชมวิดีโอการสาธิตเครื่องมือ และการแนะนำการแก้ปัญหาเกี่ยวกับเครื่องวัดสี คลิกที่นี้